11月25日,在浙江省杭州市,由中国中铁四局集团有限公司(以下简称“中铁四局”)承建的杭州机场高铁站前5标萧山机场西隧道施工现场,14.3米大直径泥水平衡盾构机“启杭号”正在以智能掘进模式稳步向前掘进。

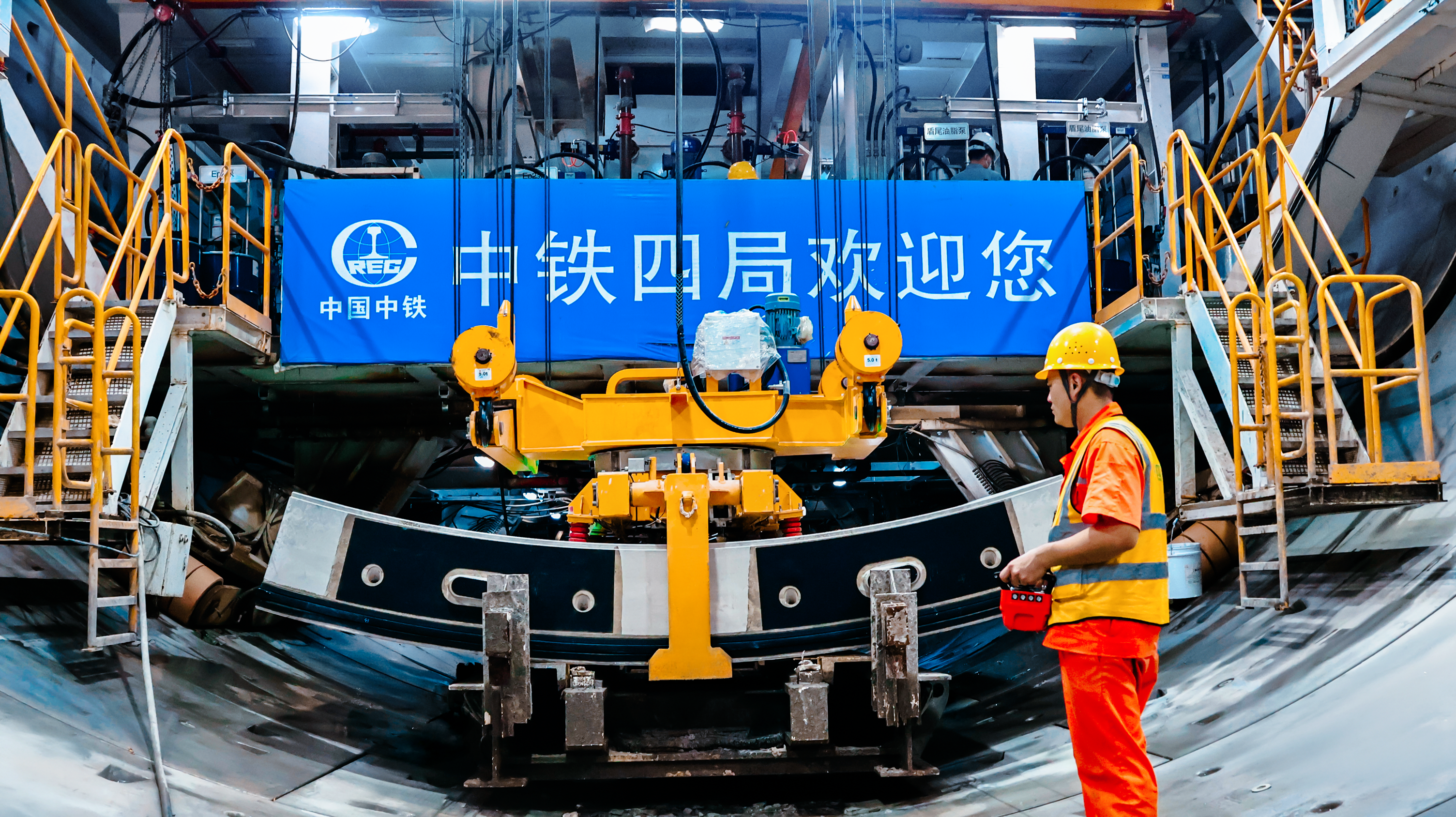

杭州萧山机场西隧道管片拼装现场(梁正双 摄)

杭州机场高铁全称为“铁路杭州萧山机场站枢纽及接线工程”,是长三角核心区域的便捷快速城际铁路通道,全长85公里,设计时速250至350公里,项目部管段长25.98公里,施工内容包括桥梁、路基、隧道等,其中杭州萧山国际机场西隧道工程始于坎红路与钱航路交叉口东侧地块,终止于萧山机场站接收端头,全长3286米,其中盾构段2675米,最浅埋深约7.4米,最大埋深约24.3米,地面沉降控制要求高,对于盾构施工提出新挑战。

地下空间湿热密闭,施工环境与技术难度双重叠加。“在隧道内施工作业,全年几乎就是短袖、长裤,夏季施工温度最高能达38℃左右。”管片拼装工周伟介绍道。为此,项目部以智能管控破解环境难题,在隧道内布设多点位温度、湿度传感器,数据实时上传至智能监控平台,系统可自动预警高温高湿风险。结合智能调度系统,项目部优化作业流程,高温期实行“早五晚九”错峰施工模式,并通过平台精准调配防暑降温物资,医疗柜内藿香正气水、矿泉水等用品按需补给,食堂每日熬制的绿豆汤通过配送路线及时送达各施工点,实现防暑降温全流程智能化管控。

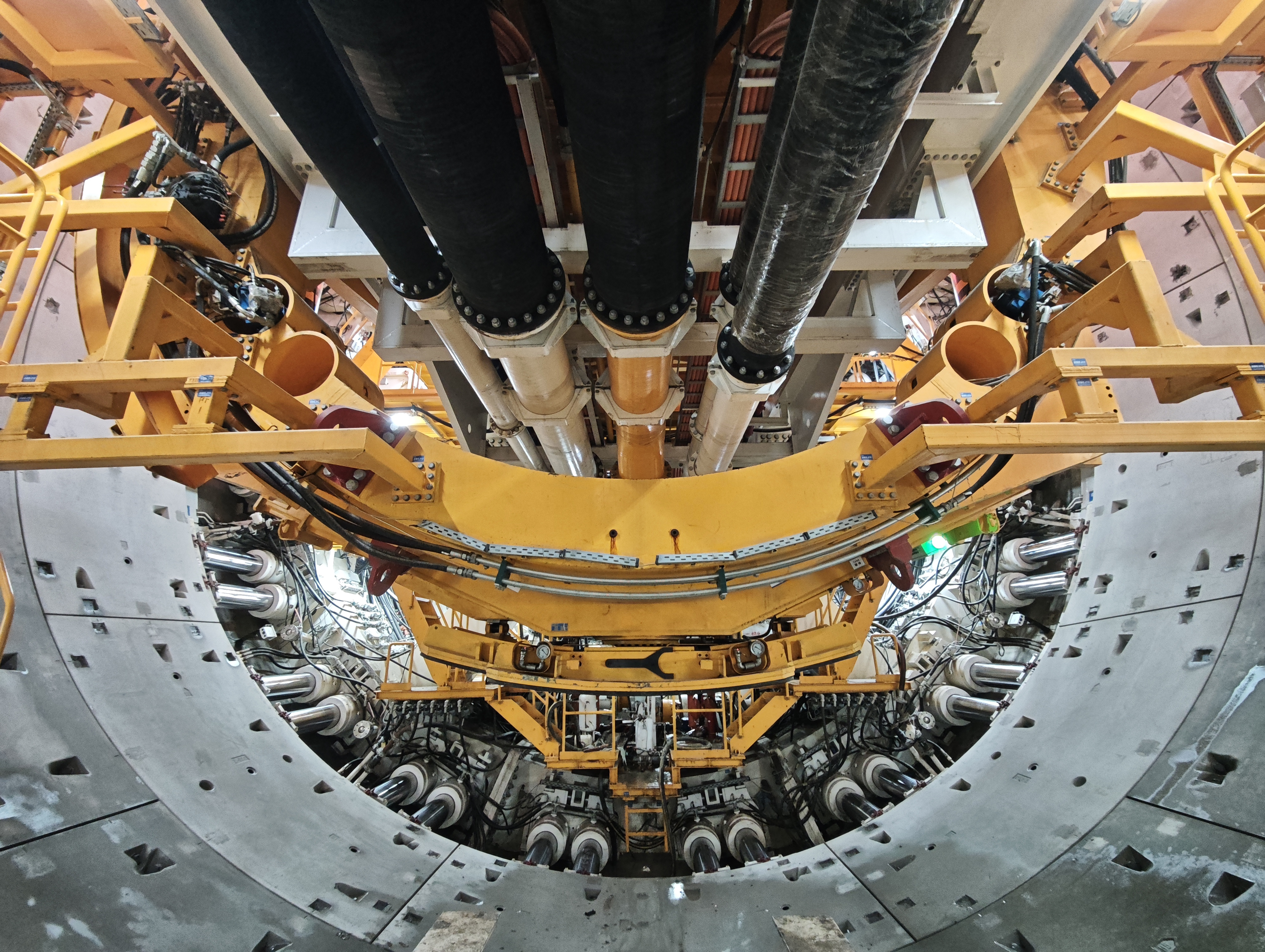

杭州萧山机场西隧道施工现场(申琦 摄)

“面对重达280吨刀盘的精确焊接与安全吊装,以及后续的验收、始发、掘进,安全管控始终是压在我们肩上的重担。”杭州机场高铁站前5标项目三工区现场负责人曹伟说。对此,项目部构建全流程智能安全保障体系,在刀盘吊装环节,采用智能称重与姿态监测系统,当构件离开地面200mm时自动暂停5分钟,通过多角度传感器实时检测受力数据与平衡状态,确认无异常后再继续作业,全程实现数字化监控。同时,集成同步双压浆系统、自动化监测系统等36项智能技术,面对隧道需下穿杭州地铁7号线,竖向净距仅3.485米,沉降控制预警值必须严格控制在4.8毫米以内的要求下,在穿越地铁段时布设高密度沉降监测点,数据每5分钟更新一次,通过BIM技术构建三维可视化模型,动态模拟掘进过程中的沉降变化,系统自动调整注浆参数与掘进速度,最终将最大沉降值精准控制在2.32毫米,远超预期标准。

萧山机场西隧道施工现场内景一览(申琦 摄)

目前“启杭号”盾构机已经推进至900余环,整体施工进度已过半。为提升施工效率,项目部全面集成5大盾构智能技术,打造“智能掘进+精准管控”的施工体系。“盾构施工工序一般为掘进、暂停、拼装,按环推进,一环为2米。”项目部工程部部长周凯璞说。相较于传统工序,项目部通过管片拼装机、隧底注浆机等智能工装的协同作业,实现掘进与拼装的半自动化衔接。超声波式盾尾间隙测量系统实时检测盾构机与管片间隙数据,自动反馈至控制系统,指导拼装机精准定位,拼装误差控制在毫米级;油品在线检测系统24小时监测设备润滑油品的黏度、水分等关键参数,异常时自动报警并推送维护建议,避免设备故障导致的工期延误;智能泥水处理系统则通过传感器检测泥浆粘度、比重等指标,自动调节处理工艺,实现泥浆循环利用与达标排放的双重目标。这套智能体系的应用,将隧道掘进速度提升至6—7环/天,较传统施工效率提高30%以上,实现了安全、高效、绿色施工的有机统一。

杭州机场高铁建成运营后,将实现铁路与航空的“零距离”换乘,形成多层次轨道交通,助力长三角一体化高质量发展。(记者 曾庆华 通讯员 梁正双 王昊)